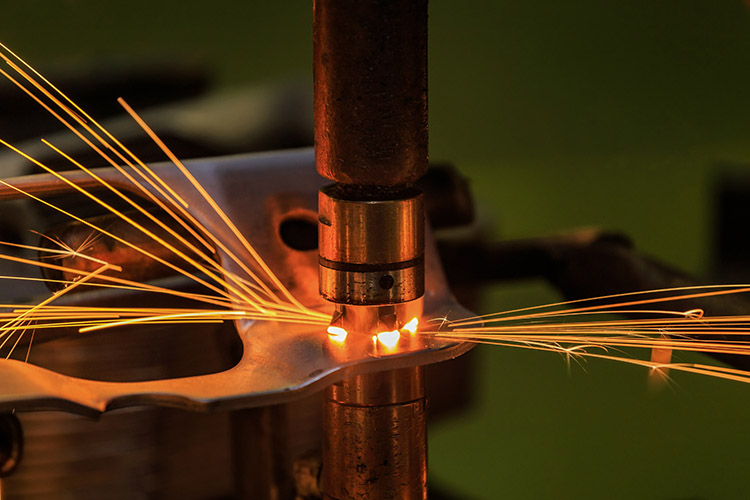

स्पॉट वेल्डिंग एक प्रतिरोध वेल्डिंग विधि है जिसमें वेल्ड को एक लैप जोड़ में इकट्ठा किया जाता है और दो इलेक्ट्रोडों के बीच दबाया जाता है, और सोल्डर जोड़ बनाने के लिए बेस मेटल को प्रतिरोध गर्मी से पिघलाया जाता है।

स्पॉट वेल्डिंग का उपयोग मुख्य रूप से निम्नलिखित पहलुओं में किया जाता है:

1. शीट स्टैम्पिंग भागों का लैप जोड़, जैसे ऑटोमोबाइल कैब, कैरिज, हार्वेस्टर की फिश स्केल स्क्रीन, आदि।

2. पतली प्लेट और खंड इस्पात संरचनाएं और त्वचा संरचनाएं, जैसे कि गाड़ियों की साइड की दीवारें और छत, ट्रेलर डिब्बे पैनल, कंबाइन हार्वेस्टर फ़नल, आदि।

3. स्क्रीन, स्पेस फ्रेम और क्रॉस बार आदि।

Cविशेषतापूर्ण

स्पॉट वेल्डिंग के दौरान, वेल्डमेंट एक लैप जोड़ बनाता है और दो इलेक्ट्रोडों के बीच दबाया जाता है।इसकी मुख्य विशेषताएं इस प्रकार हैं:

1. स्पॉट वेल्डिंग के दौरान कनेक्शन क्षेत्र का हीटिंग समय बहुत कम होता है, और वेल्डिंग की गति तेज होती है।

2. स्पॉट वेल्डिंग में केवल विद्युत ऊर्जा की खपत होती है, और इसमें भरने वाली सामग्री या फ्लक्स, गैस आदि की आवश्यकता नहीं होती है।

3. स्पॉट वेल्डिंग की गुणवत्ता की गारंटी मुख्य रूप से स्पॉट वेल्डिंग मशीन द्वारा की जाती है।ऑपरेशन सरल है, मशीनीकरण और स्वचालन की डिग्री उच्च है, और उत्पादकता अधिक है।

4. कम श्रम तीव्रता और अच्छी कामकाजी परिस्थितियाँ।

5. चूंकि वेल्डिंग ऊर्जा कम समय में पूरी हो जाती है, इसलिए बड़े करंट और दबाव की आवश्यकता होती है, इसलिए प्रक्रिया का कार्यक्रम नियंत्रण अधिक जटिल होता है, वेल्डिंग मशीन की क्षमता बड़ी होती है, और उपकरण की कीमत अपेक्षाकृत होती है उच्च।

6. सोल्डर जोड़ों पर गैर-विनाशकारी परीक्षण करना कठिन है।

संचालन प्रक्रिया

वेल्डिंग से पहले वर्कपीस की सतह को साफ किया जाना चाहिए।आमतौर पर इस्तेमाल की जाने वाली सफाई विधि अचार सफाई है, यानी 10% की सांद्रता के साथ गर्म सल्फ्यूरिक एसिड में अचार बनाना और फिर गर्म पानी में धोना।विशिष्ट वेल्डिंग प्रक्रिया इस प्रकार है:

(1) स्पॉट वेल्डिंग मशीन के ऊपरी और निचले इलेक्ट्रोड के बीच वर्कपीस जोड़ को भेजें और इसे क्लैंप करें;

(2) विद्युतीकरण, ताकि दो वर्कपीस की संपर्क सतहें गर्म हो जाएं और एक डली बनाने के लिए आंशिक रूप से पिघल जाएं;

(3) बिजली बंद होने के बाद दबाव बनाए रखें, ताकि नगेट ठंडा हो जाए और सोल्डर जोड़ बनाने के लिए दबाव में जम जाए;

(4) दबाव हटाएं और वर्कपीस को बाहर निकालें।

प्रभावित करने वाले साधन

वेल्डिंग की गुणवत्ता को प्रभावित करने वाले मुख्य कारक वेल्डिंग करंट और ऊर्जा समय, इलेक्ट्रोड दबाव और शंट आदि हैं।

1. वेल्डिंग चालू और ऊर्जाकरण समय

वेल्डिंग करंट के आकार और ऊर्जाकरण समय की लंबाई के अनुसार, स्पॉट वेल्डिंग को दो प्रकारों में विभाजित किया जा सकता है: हार्ड स्पेसिफिकेशन और सॉफ्ट स्पेसिफिकेशन।वह विशिष्टता जो कम समय में बड़ी धारा प्रवाहित करती है, कठोर विशिष्टता कहलाती है।इसमें उच्च उत्पादकता, लंबे इलेक्ट्रोड जीवन और वेल्ड के छोटे विरूपण के फायदे हैं।यह बेहतर तापीय चालकता वाली धातुओं की वेल्डिंग के लिए उपयुक्त है।एक विनिर्देश जो लंबे समय तक एक छोटी धारा प्रवाहित करता है उसे नरम विनिर्देश कहा जाता है, जिसकी उत्पादकता कम होती है और वेल्डिंग धातुओं के लिए उपयुक्त होती है जो कठोर हो जाती हैं।

2. इलेक्ट्रोड दबाव

स्पॉट वेल्डिंग के दौरान इलेक्ट्रोड द्वारा वेल्डमेंट पर लगाए गए दबाव को इलेक्ट्रोड दबाव कहा जाता है।इलेक्ट्रोड दबाव उचित रूप से चुना जाना चाहिए।जब दबाव अधिक होता है, तो नगेट के जमने पर होने वाली सिकुड़न सरंध्रता और सिकुड़न गुहा को समाप्त किया जा सकता है, लेकिन कनेक्शन प्रतिरोध और वर्तमान घनत्व कम हो जाता है, जिसके परिणामस्वरूप वेल्ड का अपर्याप्त ताप होता है और नगेट के व्यास में कमी होती है। सोल्डर जोड़.सोल्डर जोड़ की ताकत कम हो जाती है।इलेक्ट्रोड दबाव का आकार निम्नलिखित कारकों के अनुसार चुना जा सकता है:

(1) वेल्डमेंट की सामग्री।सामग्री की उच्च तापमान शक्ति जितनी अधिक होगी।इलेक्ट्रोड दबाव जितना अधिक आवश्यक होगा।इसलिए, स्टेनलेस स्टील और गर्मी प्रतिरोधी स्टील को वेल्डिंग करते समय, इलेक्ट्रोड का दबाव कम कार्बन स्टील की तुलना में अधिक होना चाहिए।

(2) वेल्डिंग पैरामीटर।वेल्ड विनिर्देश जितना कठिन होगा, इलेक्ट्रोड दबाव उतना ही अधिक होगा।

3. शंट

स्पॉट वेल्डिंग के दौरान, वेल्डिंग मुख्य सर्किट के बाहर से बहने वाली धारा को शंट कहा जाता है।शंट वेल्डिंग क्षेत्र के माध्यम से प्रवाहित होने वाले करंट को कम कर देता है, जिसके परिणामस्वरूप अपर्याप्त ताप होता है, जिसके परिणामस्वरूप सोल्डर जोड़ की ताकत में उल्लेखनीय कमी आती है और वेल्डिंग की गुणवत्ता प्रभावित होती है।विचलन की डिग्री को प्रभावित करने वाले कारकों में मुख्य रूप से निम्नलिखित पहलू शामिल हैं:

(1) वेल्डमेंट की मोटाई और सोल्डर जोड़ों की दूरी।जैसे-जैसे सोल्डर जोड़ों के बीच की दूरी बढ़ती है, शंट प्रतिरोध बढ़ता है और शंट की डिग्री कम हो जाती है।जब 30-50 मिमी की पारंपरिक डॉट पिच को अपनाया जाता है, तो शंट करंट कुल करंट का 25% -40% होता है, और जैसे-जैसे वेल्ड की मोटाई कम होती जाती है, शंट की डिग्री भी कम होती जाती है।

(2) वेल्डमेंट की सतह की स्थिति।जब वेल्डमेंट की सतह पर ऑक्साइड या गंदगी होती है, तो दो वेल्डमेंट के बीच संपर्क प्रतिरोध बढ़ जाता है, और वेल्डिंग क्षेत्र के माध्यम से करंट कम हो जाता है, यानी शंट की डिग्री बढ़ जाती है।वर्कपीस को अचार बनाया जा सकता है, सैंडब्लास्ट किया जा सकता है या पॉलिश किया जा सकता है।

सुरक्षा सावधानियां

(1) वेल्डिंग मशीन के फुट स्विच में आकस्मिक सक्रियण को रोकने के लिए एक ठोस सुरक्षात्मक आवरण होना चाहिए।

(2) कार्यशील चिंगारी के छींटों को रोकने के लिए परिचालन बिंदु को बैफल से सुसज्जित किया जाएगा।

(3) वेल्डिंग करते समय वेल्डर को फ्लैट सुरक्षात्मक चश्मा पहनना चाहिए।

(4) जिस स्थान पर वेल्डिंग मशीन रखी गई है उसे सूखा रखा जाना चाहिए, और जमीन को एंटी-स्किड बोर्ड से ढक दिया जाना चाहिए।

(5) वेल्डिंग कार्य के बाद, बिजली की आपूर्ति काट दी जानी चाहिए, और ठंडा पानी के स्विच को बंद करने से पहले 10 सेकंड के लिए बढ़ाया जाना चाहिए।जब तापमान कम हो तो जमने से बचाने के लिए जलमार्ग में जमा पानी को हटा देना चाहिए।

पोस्ट करने का समय: जुलाई-31-2023