वेल्डिंग इलेक्ट्रोड एक धातु की छड़ है जिसे गैस वेल्डिंग या इलेक्ट्रिक वेल्डिंग के दौरान वेल्डिंग वर्क-पीस के जोड़ में पिघलाया और भरा जाता है।इलेक्ट्रोड की सामग्री आमतौर पर वर्क-पीस की सामग्री के समान होती है।

यहां हम समझते हैं कि वेल्डिंग इलेक्ट्रोड कैसे बनता है:

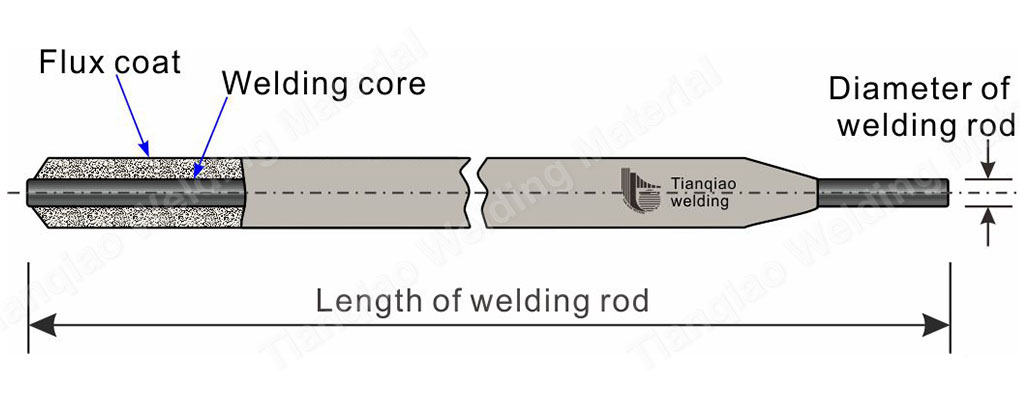

चित्र 1 तियानकियाओ वेल्डिंग इलेक्ट्रोड की संरचना

वेल्डिंग इलेक्ट्रोड वेल्डिंग रॉड की आर्क वेल्डिंग के लिए एक कोटिंग के साथ लेपित पिघलने वाला इलेक्ट्रोड है।यह एक कोटिंग और एक वेल्डिंग कोर से बना है।

वेल्डिंग रॉड में कोटिंग से ढके धातु कोर को कहा जाता हैवेल्डिंग कोर.वेल्डिंग कोर आम तौर पर एक निश्चित लंबाई और व्यास वाला स्टील का तार होता है।

चित्र 2 तियानकियाओ वेल्डिंग इलेक्ट्रोड का कोर

कोर के दो कार्य

1. विद्युत ऊर्जा को ऊष्मा में परिवर्तित करने के लिए वेल्डिंग करंट का संचालन करें और आर्क उत्पन्न करें।

2. वेल्डिंग कोर स्वयं एक भराव धातु के रूप में पिघलता है और एक वेल्ड बनाने के लिए तरल आधार धातु के साथ फ़्यूज़ होता है।इलेक्ट्रोड के साथ वेल्डिंग करते समय, कोर धातु पूरे वेल्ड धातु के एक हिस्से पर कब्जा कर लेती है।इसलिए, वेल्ड कोर की रासायनिक संरचना सीधे वेल्ड की गुणवत्ता को प्रभावित करती है।इसलिए, इलेक्ट्रोड के कोर के रूप में उपयोग किए जाने वाले स्टील के तार का ब्रांड और संरचना अलग से निर्दिष्ट होती है।

इलेक्ट्रोड कोटिंगवेल्डिंग कोर की सतह पर लागू कोटिंग परत को संदर्भित करता है।गैस और स्लैग बनाने के लिए वेल्डिंग प्रक्रिया में कोटिंग विघटित और पिघल जाती है, जो यांत्रिक सुरक्षा, धातुकर्म उपचार और प्रक्रिया प्रदर्शन में सुधार में भूमिका निभाती है।

चित्र 3 तियानकियाओ वेल्डिंग इलेक्ट्रोड की कोटिंग

कोटिंग की संरचना में शामिल हैं: खनिज (जैसे संगमरमर, फ्लोरस्पार, आदि), फेरोअलॉय और धातु पाउडर (जैसे फेरोमैंगनीज, फेरो-टाइटेनियम, आदि), कार्बनिक पदार्थ (जैसे लकड़ी का आटा, सेलूलोज़, आदि), रासायनिक उत्पाद (जैसे टाइटेनियम डाइऑक्साइड, पानी का गिलास, आदि)।वेल्ड की गुणवत्ता निर्धारित करने में इलेक्ट्रोड कोटिंग एक महत्वपूर्ण कारक है।

वेल्डिंग प्रक्रिया में कोटिंग के मुख्य कार्य

1. चाप दहन की स्थिरता में सुधार:

बिना लेपित इलेक्ट्रोड से चाप को प्रज्वलित करना आसान नहीं है।यदि इसे प्रज्वलित भी कर दिया जाए तो भी यह स्थिर रूप से नहीं जल सकता।

2. वेल्ड पूल को सुरक्षित रखें:

वेल्डिंग प्रक्रिया के दौरान, हवा में ऑक्सीजन, नाइट्रोजन और जल वाष्प वेल्ड सीम में प्रवेश करते हैं, जिसका वेल्ड सीम पर प्रतिकूल प्रभाव पड़ेगा।न केवल छिद्रों का निर्माण, बल्कि वेल्ड के यांत्रिक गुणों को भी कम करता है, और यहां तक कि दरारें भी पैदा करता है।इलेक्ट्रोड कोटिंग के पिघलने के बाद, चाप और पिघले हुए पूल को कवर करते हुए बड़ी मात्रा में गैस उत्पन्न होती है, जिससे पिघली हुई धातु और हवा के बीच संपर्क कम हो जाएगा।जब वेल्ड को ठंडा किया जाता है, तो पिघली हुई कोटिंग स्लैग की एक परत बनाती है, जो वेल्ड की सतह को कवर करती है, वेल्ड धातु की रक्षा करती है और इसे धीरे-धीरे ठंडा करती है, जिससे सरंध्रता की संभावना कम हो जाती है।

तीन, यह सुनिश्चित करने के लिए कि वेल्ड डीऑक्सीडाइज़्ड और डीसल्फराइज़्ड और फॉस्फोरस अशुद्धियाँ हैं

यद्यपि वेल्डिंग प्रक्रिया के दौरान सुरक्षा की जाती है, फिर भी यह अपरिहार्य है कि धातु और मिश्र धातु तत्वों को ऑक्सीकरण करने, मिश्र धातु तत्वों को जलाने और वेल्ड की गुणवत्ता को कम करने के लिए थोड़ी मात्रा में ऑक्सीजन पिघले हुए पूल में प्रवेश करेगी।इसलिए, पिघले हुए पूल में प्रवेश करने वाले ऑक्साइड को कम करने के लिए इलेक्ट्रोड कोटिंग में एक कम करने वाले एजेंट (जैसे मैंगनीज, सिलिकॉन, टाइटेनियम, एल्यूमीनियम, आदि) को जोड़ना आवश्यक है।

4. वेल्ड के लिए पूरक मिश्र धातु तत्व:

चाप के उच्च तापमान प्रभाव के कारण, वेल्ड धातु के मिश्र धातु तत्व वाष्पित हो जाएंगे और जल जाएंगे, जिससे वेल्ड के यांत्रिक गुण कम हो जाएंगे।इसलिए, मिश्र धातु तत्वों के जले हुए नुकसान की भरपाई करने और वेल्ड के यांत्रिक गुणों को सुनिश्चित करने या सुधारने के लिए कोटिंग के माध्यम से वेल्ड में उपयुक्त मिश्र धातु तत्व जोड़ना आवश्यक है।कुछ मिश्र धातु स्टील्स की वेल्डिंग के लिए, कोटिंग के माध्यम से मिश्र धातु को वेल्ड में घुसपैठ करना भी आवश्यक है, ताकि वेल्ड धातु बेस धातु की धातु संरचना के करीब हो सके, और यांत्रिक गुण पकड़ सकें या उससे भी अधिक हो सकें आधार धातु.

5. वेल्डिंग उत्पादकता में सुधार और छींटे कम करें:

इलेक्ट्रोड कोटिंग में बूंद को बढ़ाने और छींटे को कम करने का प्रभाव होता है।इलेक्ट्रोड कोटिंग का गलनांक कोर के वेल्डिंग बिंदु से थोड़ा कम होता है।हालाँकि, क्योंकि वेल्डिंग कोर चाप के केंद्र में है और तापमान अपेक्षाकृत अधिक है, वेल्डिंग कोर पहले पिघलता है, और कोटिंग थोड़ी देर बाद पिघलती है।साथ ही, चूंकि छींटों से होने वाली धातु की हानि कम हो जाती है, जमाव गुणांक बढ़ जाता है, और वेल्डिंग उत्पादकता में भी सुधार होता है।

पोस्ट समय: जून-01-2021