कोटिंग एक जटिल धातुकर्म प्रतिक्रिया और वेल्डिंग प्रक्रिया में भौतिक और रासायनिक परिवर्तनों की भूमिका निभाती है, जो मूल रूप से फोटो इलेक्ट्रोड की वेल्डिंग में आने वाली समस्याओं को दूर करती है, इसलिए वेल्ड धातु की गुणवत्ता निर्धारित करने के लिए कोटिंग भी मुख्य कारकों में से एक है।

इलेक्ट्रोड कोटिंग:वेल्डिंग कोर की सतह पर समान रूप से लेपित विभिन्न भौतिक और रासायनिक गुणों के साथ बारीक दानेदार सामग्री की कोटिंग परत को संदर्भित करता है।

की भूमिकावेल्डिंग इलेक्ट्रोडकलई करना:वेल्डिंग प्रक्रिया में, यह उचित पिघलने बिंदु, चिपचिपाहट, घनत्व, क्षारीयता और अन्य भौतिक और रासायनिक गुणों के साथ स्लैग बनाता है, स्थिर चाप दहन सुनिश्चित करने के लिए, छोटी बूंद धातु को आसान संक्रमण बनाता है, चाप क्षेत्र के चारों ओर एक वातावरण बनाता है और पिघले हुए पूल की रक्षा करता है वेल्डिंग क्षेत्र, और अच्छा वेल्ड गठन और प्रदर्शन प्राप्त करें।कोटिंग में डीऑक्सीडाइज़र, मिश्र धातु तत्व या लौह पाउडर की कुछ सामग्री जोड़कर, यह वेल्ड धातु के प्रदर्शन की आवश्यकताओं को भी पूरा कर सकता है या पिघलने की दक्षता में सुधार कर सकता है।

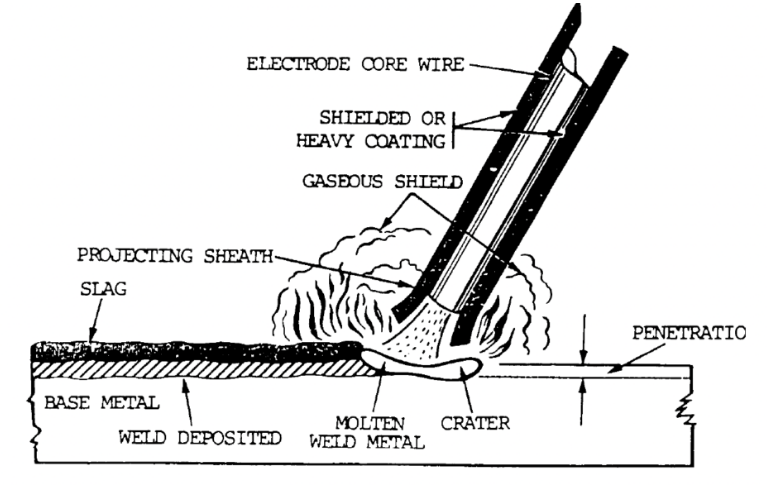

इलेक्ट्रोड आर्क वेल्डिंग का सिद्धांत:

1. औषध त्वचा

2. वेल्ड कोर

3. गैस को सुरक्षित रखें

4: आर्क

5. पिघला हुआ पूल

6. आधार सामग्री

7. वेल्ड

8. वेल्डिंग स्लैग

9. लावा

10. पिघली हुई बूँदें

इलेक्ट्रोड कोटिंग में उनकी भूमिका के अनुसार विभिन्न कच्चे माल को विभाजित किया जा सकता है:

(1) आर्क स्टेबलाइजर

मुख्य कार्य इलेक्ट्रोड को आर्क शुरू करना आसान बनाना और वेल्डिंग प्रक्रिया में आर्क को स्थिर दहन बनाए रखना है।आर्क स्टेबलाइज़र के रूप में कच्चे माल में मुख्य रूप से कुछ निश्चित संख्या में कम आयनीकरण क्षमता वाले आसानी से आयनीकृत तत्व होते हैं, जैसे फेल्डस्पार, सोडियम सिलिकेट, रूटाइल, टाइटेनियम डाइऑक्साइड, संगमरमर, अभ्रक, इल्मेनाइट, कम इल्मेनाइट इत्यादि।

(2) गैस बनाने वाला एजेंट

उच्च तापमान चाप अपघटन गैस की कार्रवाई के तहत, एक सुरक्षात्मक वातावरण बनाते हुए, चाप और पिघली हुई धातु की रक्षा करते हैं, आसपास की हवा में ऑक्सीजन और नाइट्रोजन की घुसपैठ को रोकते हैं।आमतौर पर उपयोग किए जाने वाले गैस बनाने वाले एजेंट कार्बोनेट (जैसे मार्बल, डोलोमाइट, रोम्बिक एसिड, बेरियम कार्बोनेट, आदि) और कार्बनिक पदार्थ (जैसे लकड़ी का पाउडर, स्टार्च, सेलूलोज़, राल, आदि) हैं।

(3) डीऑक्सीडाइज़र (जिसे कम करने वाले एजेंट के रूप में भी जाना जाता है)

वेल्डिंग प्रक्रिया में रासायनिक धातुकर्म प्रतिक्रिया द्वारा वेल्ड धातु में ऑक्सीजन की मात्रा को कम किया जा सकता है और वेल्ड धातु के प्रदर्शन में सुधार किया जा सकता है।डीऑक्सीडाइज़र में मुख्य रूप से ऑक्सीजन के लिए अत्यधिक आकर्षण वाले लौह मिश्र धातु और धातु पाउडर के तत्व होते हैं।आमतौर पर उपयोग किए जाने वाले डीऑक्सीडाइज़र फेरोमैंगनीज, फेरोसिलिकॉन, फेरोटिटेनियम, फेरोएल्यूमिनियम, सिलिकॉन कैल्शियम मिश्र धातु आदि हैं।

(4) प्लास्टिसाइज़र

इसका मुख्य कार्य इलेक्ट्रोड को दबाने वाली कोटिंग की प्रक्रिया में प्लास्टिसिटी, लोच और तरलता में सुधार करना, इलेक्ट्रोड की कोटिंग की गुणवत्ता में सुधार करना है, ताकि इलेक्ट्रोड कोटिंग की चिकनी सतह में दरार न पड़े।आम तौर पर अभ्रक, सफेद मिट्टी, टाइटेनियम डाइऑक्साइड, तालक, ठोस पानी का गिलास, सेलूलोज़ इत्यादि जैसे सामग्रियों की एक निश्चित विस्तार विशेषताओं के बाद एक निश्चित लोच, फिसलन या अवशोषक का चयन करें।

(5) मिश्र धातु एजेंट

इसका उपयोग वेल्डिंग प्रक्रिया में मिश्र धातु तत्वों के जलने की भरपाई करने और मिश्र धातु तत्वों को वेल्ड में स्थानांतरित करने के लिए किया जाता है, ताकि वेल्ड धातु की रासायनिक संरचना और गुणों को सुनिश्चित किया जा सके।आवश्यकता के अनुसार विभिन्न प्रकार के लौह मिश्र धातु (जैसे कि फेरोमैंगनीज, फेरोसिलिकॉन, फेरोक्रोम, लोहा और स्टील, फेरिक वैनेडियम, फेरिक नाइओबियम, फेरिक बोरान, दुर्लभ पृथ्वी फेरोसिलिकॉन, आदि) या शुद्ध धातु (जैसे मैंगनीज धातु, क्रोमियम धातु) का चयन करें। , निकल पाउडर, टंगस्टन पाउडर, आदि)।

(6) स्लैग बनाने वाला एजेंट

वेल्डिंग पिघले हुए स्लैग के एक निश्चित भौतिक और रासायनिक गुण बना सकती है, वेल्डिंग की बूंद और पिघली हुई पूल धातु की रक्षा कर सकती है, वेल्ड गठन में सुधार कर सकती है, कच्चे माल के स्लैगिंग एजेंट के रूप में संगमरमर, फ्लोराइट, डोलोमाइट, मैग्नीशिया, फेल्डस्पार, सफेद मिट्टी, अभ्रक, क्वार्ट्ज हैं। , रूटाइल, टाइटेनियम डाइऑक्साइड, इल्मेनाइट, आदि।

(7) बाइंडर

कोटिंग सामग्री वेल्डिंग कोर से मजबूती से जुड़ी होती है, और सूखने के बाद इलेक्ट्रोड कोटिंग में एक निश्चित ताकत होती है।वेल्डिंग धातुकर्म की प्रक्रिया में वेल्ड पूल और वेल्ड धातु पर कोई हानिकारक प्रभाव नहीं पड़ता है।आमतौर पर उपयोग किए जाने वाले बाइंडर सोडियम सिलिकेट (पोटेशियम, सोडियम और मिश्रित सोडियम सिलिकेट) और फेनोलिक राल, गोंद आदि हैं।

पोस्ट समय: मई-04-2023